软件计数规格

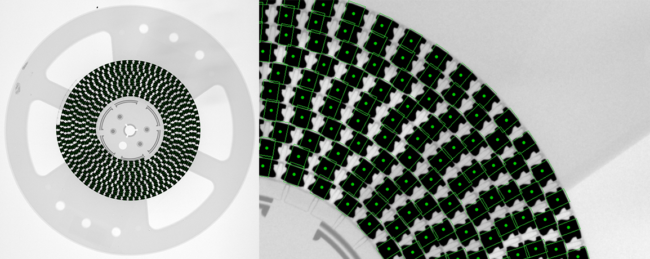

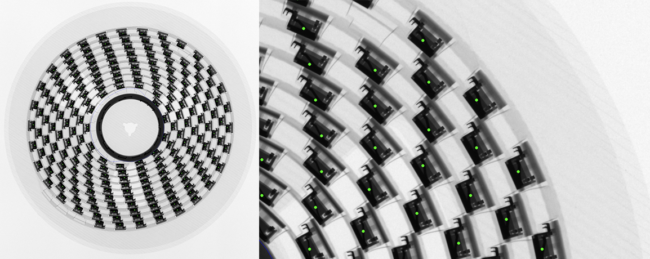

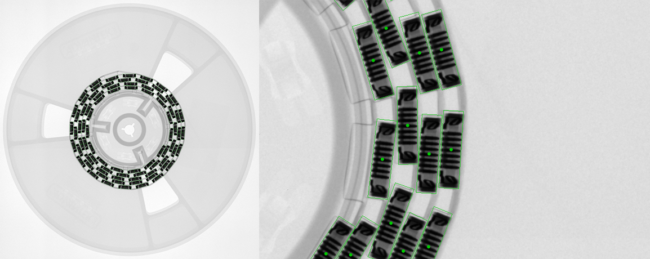

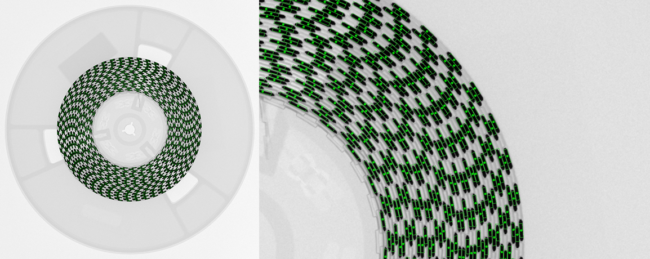

接料带识别

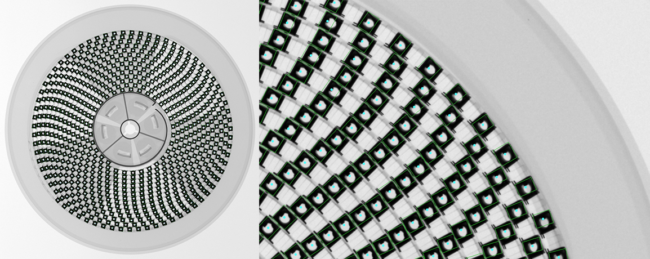

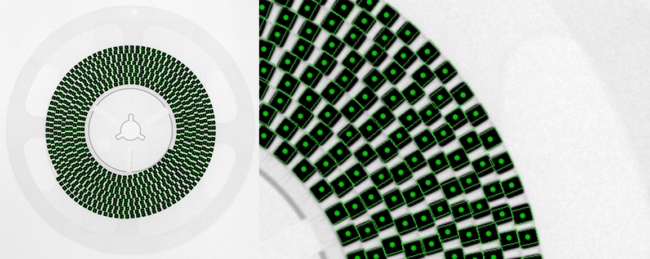

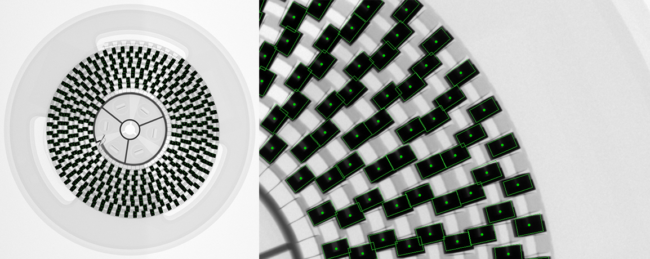

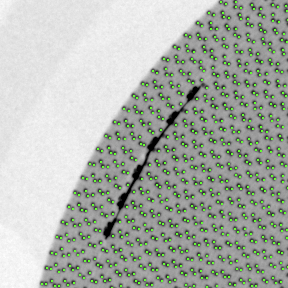

金属接料带很普遍,并且在SMD电子工业中广泛使用,它连接两个料带。在X射线点数过程中,获取的图像显示的拼接处为暗点。

XRHCount的人工智能具有一种特殊的算法来检测金属接料部位。 一旦识别到接料部位,它将被排除在点数算法之外。

排除此已识别的暗点,结果将更加可靠,因为很难确定金属接料部位是否为空。假设它不为空将给您的物料库存控制带来风险。

高性能的计算密集型应用程序,例如AI,当今的高性能,并具有直接优化结果并在点数结果方面保持最大一致性的独特技术,这使我们与众不同!

用户可以追踪料盘的数据:

- 料盘上的接头的数量

- 拼接前后的部件数量

- 从点数算法中排除拼接区域

- 每个区域的数量可以提交到ERP系统

- 可以将分段数量打印在新标签上

接料的检测与ASM物料管理系统相结合,使该功能可以更新接料之间的每个唯一ID。

常规表达式

数据收集过程中容易发生人为错误,必须执行无缺陷的流程,以避免提供给ERP / MRP的错误信息。

条形码扫描是一种高效且自动化的方法,可以节省大量的工作量和时间。

由于跟踪和数据收集变得非常重要,因此自然需要功能强大的过滤方法RegEx工具,条码扫描仪和ERP集成使企业可以提高准确性,生产率和效率。

RegEx工具监视每个条形码扫描步骤,并根据预定义规则进行验证。

基本概念:

常规表达式(通常称为“格式”)是用于指定特定目的所需的一组字符串的表达式。

管理员可以根据条形码数据内容的结构创建和存储规则。操作员只能执行读取步骤,当条形码与预定义规则匹配时,软件将允许以继续进行计数过程。

如果条形码信息不符合指定的规则,则系统会提供警告消息并阻止该过程,直到提供批准的条形码。

RegEx功能是点数过程和ERP系统数据质量之间的额外保护。

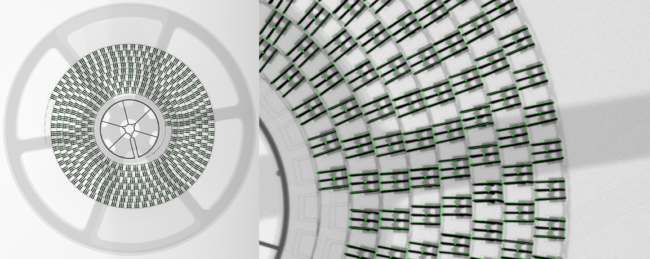

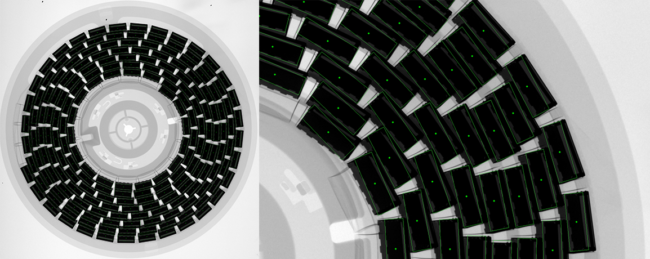

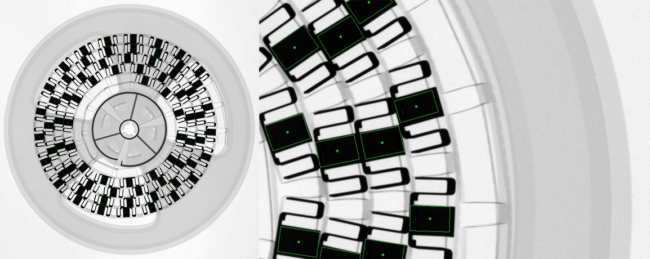

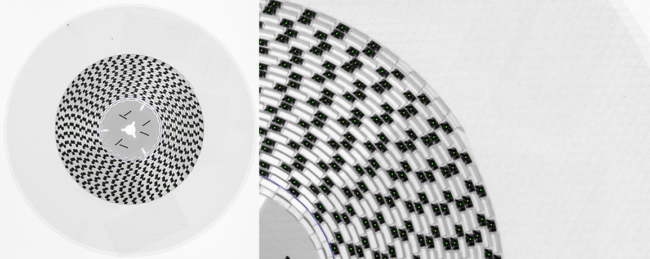

带干燥剂的MSL袋点数

在电子工业中,MSL“湿度敏感”元器件和某些半导体的适当的包装是强制性的。

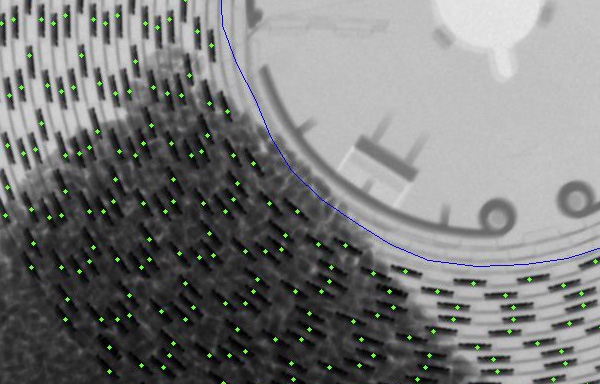

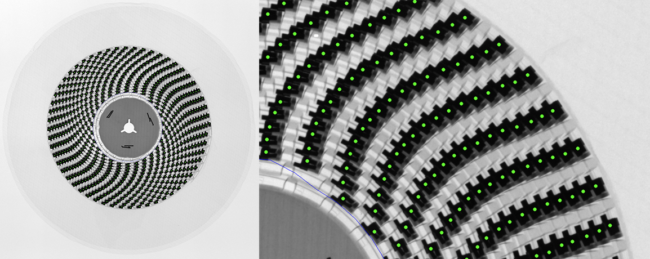

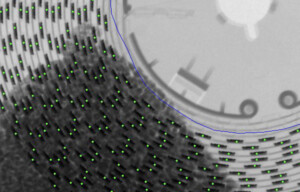

当前的XRHCount软件版本可以对SMD的料盘进行点数,即使在上部有异物“干燥剂”。

操作员可以将整个包装袋放入抽屉(SMD料盘+防静电袋和干燥剂)中,XRHCount的人工智能具有一种特殊的算法,可以对它进行定位并从计数算法中排除异物。

从操作上讲,这是一个巨大的优势,因为不需要打开防静电袋即可执行点数过程。 它可以节省时间,从而节省金钱!

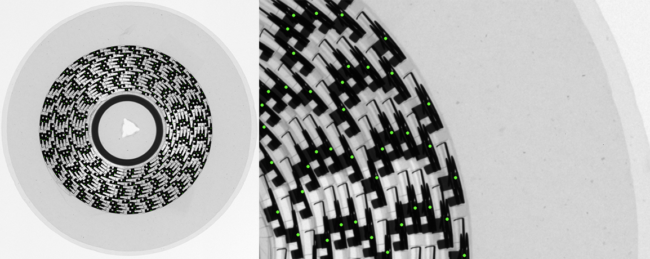

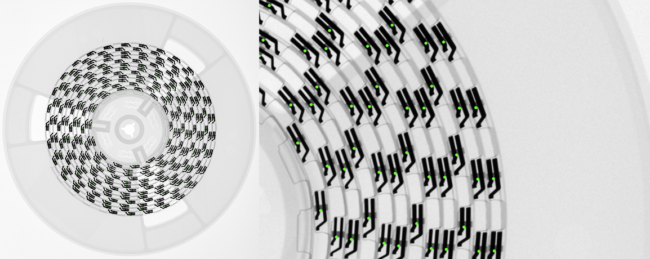

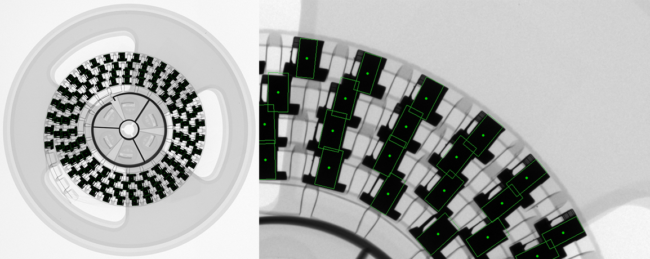

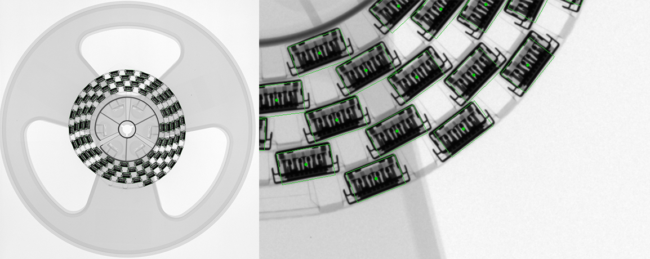

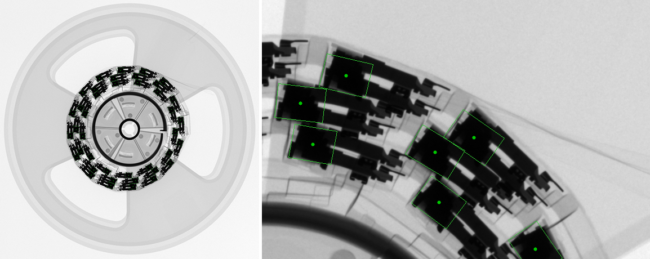

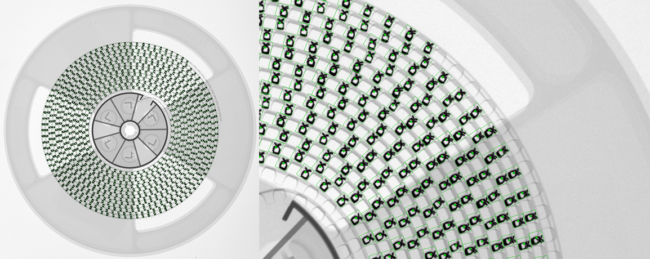

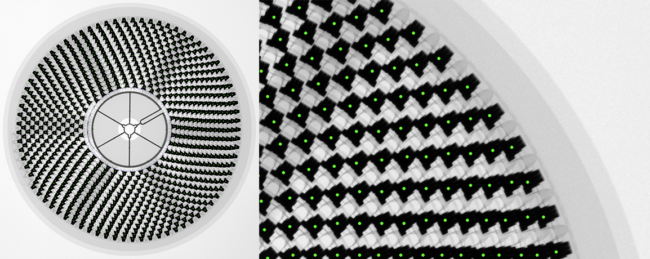

异型元器件的识别

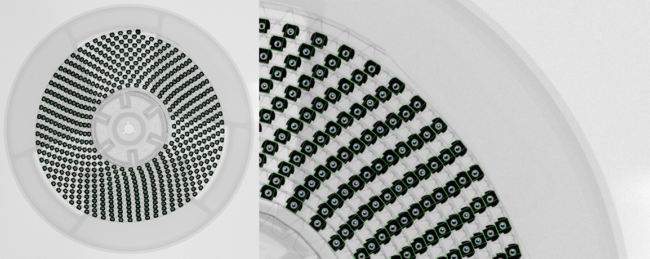

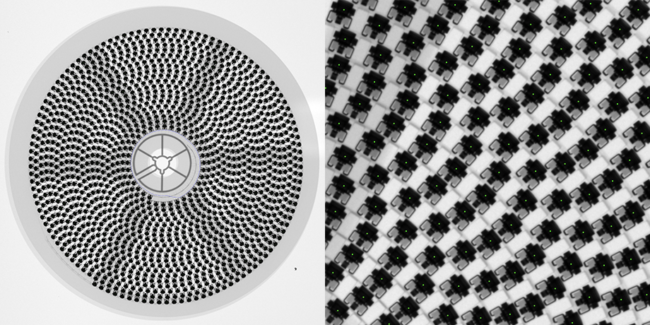

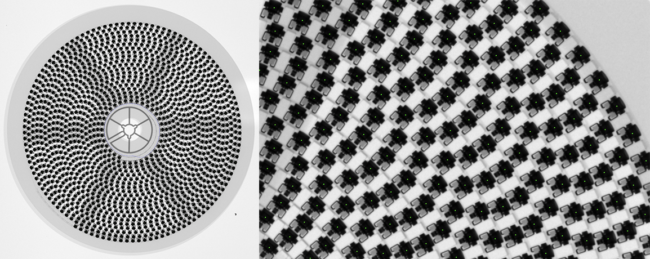

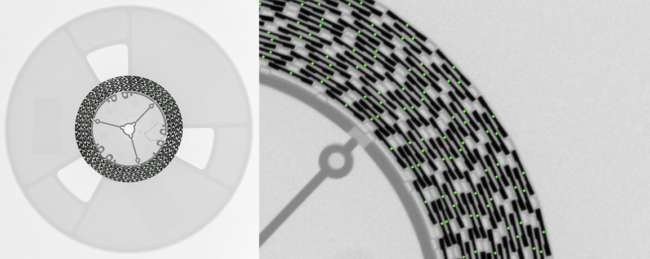

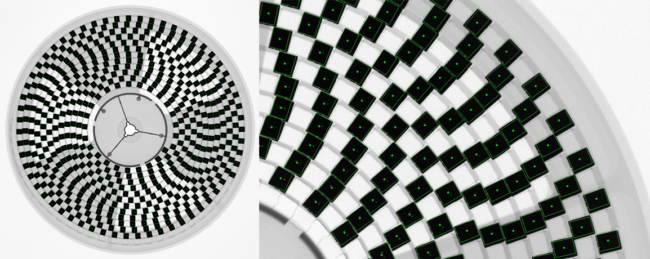

XRHCount具有不间断的软件和算法开发功能,专门用于需要长时间的新算法的开发,能够在很艰难的情形下进行点数,即使在封装重叠的情况下。

自从第一个系统投入使用以来,VisiConsult一直在积极地进行与“真实图像”的数据共享。这意味着真正的客户现场方式,千兆字节的数据来自于全球所有客户,这个领先的解决方案时基于其他用户的学习经验来增强我们的本地数据库。

它反映了知道和处理复杂或不规则形状组件的实际数据库。我们的图像处理软件没有限制,可以提供最准确的计数。

众所周知,SMT市场上使用了各种各样的形状:芯片,SMT连接器,IC,BGA等。

在评估X射线点数设备时,考虑这一点很重要。我们的图像算法可以处理各种零件吗? 人工智能是否可以轻松地对复杂或不规则的元器件进行点数?

统计套件

统计和维护套件促进了“智能工厂”的发展。

维护选项卡上的预测信息是针对系统管理问题的基础解决方案。这是大数据分析和先进的AI算法如何通过隐藏的相关性帮助检测零件故障的示例,否则这些隐藏的相关性将无法找到,从而避免故障发生。

统计和维护套件支持本地维护团队以最佳方式为管理层提供服务。

维护区域显示系统状态。为了在正确的时间执行预防性维护,工程师可以跟踪不同的数据。关键值包括:X射线源的小时数,光栅故障,紧急情况,抽屉循环次数,按下启动按钮和软件更新。

统计选项卡有助于并直观显示系统利用率,可以按系统的每天,每周,每月或每年进行分类。

有了这些数据,可以轻松计算ROI,并且管理层可以跟踪系统性能或运营绩效。

系统与实时数据进行通信和协作,这些实时数据可以在系统内部之间共享,从而在供应价值链中提供竞争优势!

PCB

PCB检查是任何电子制造过程中的基本要素。PCB检查可在制造过程后尽快发现缺陷。检查BGA(球栅阵列)等封装上的焊点是否正确焊接非常重要。X射线系统能够查看芯片下方的焊点。VisiConsult开发了一个名为XPlus Viewer的应用程序,这是一个单独的分析工具,可支持PCB检查。该附加功能使用户可以检查焊接点。可以在几秒钟内进行快速检查,并将编辑后的图像另存为.jpg以便进一步检查。

VisiConsult开发了一个名为XPlus Viewer的应用程序,这是一个单独的分析工具,可支持PCB检查。该附加功能使用户可以检查焊接点。可以在几秒钟内进行快速检查,并将编辑后的图像另存为.jpg以便进一步检查。

新的软件功能

当XRHCount到达工厂时,它就可以使用了。即插即用模式是基于这样一个基本前提:不需要对系统进行教学,因为它已经有一个全球公认的、本地存储的数据库。这意味着在启动和运行计数时不会损失任何时间。

最新的软件版本有一个非常直观的用户界面,它是根据客户对触摸屏的要求而开发的。

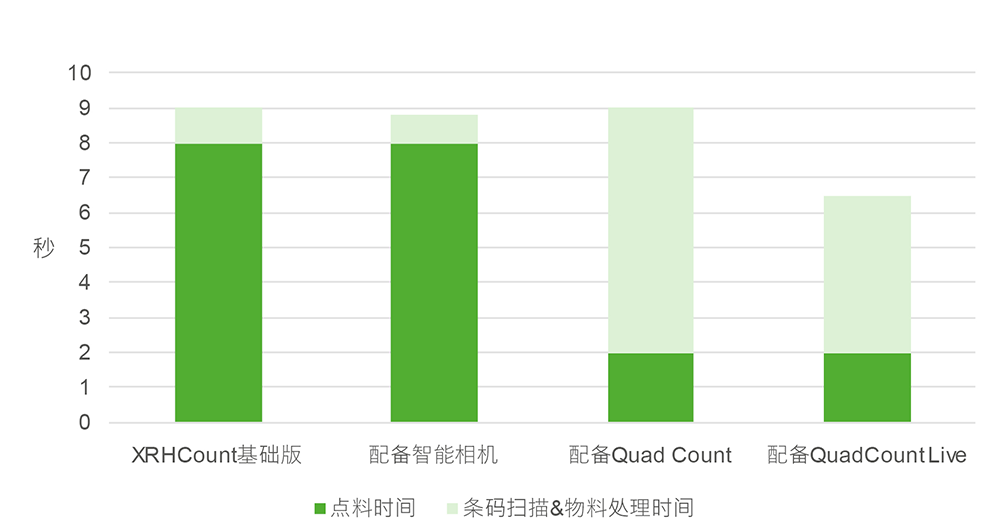

吞吐时间通过改进硬件和软件得到优化。新一代系统的速度提高了20%,每卷的计数时间为8.5秒,Quad Count每卷只需要2秒。背面的表格显示了计数过程的时间安排:填充抽屉+分析组件+从抽屉中取出。

对于工业4.0,该系统为机器人准备好了,免费的连接套件确保了与客户现有系统的轻松整合–现在,实时数据可以被整合到工厂的ERP系统中,甚至可以根据通用的行业格式(如XL或CSV)导出文件。

在机械方面,抽屉的设计已经通过一个新的概念进行了优化,采用线性导轨和较低的重量。通过实施更多的接入点,服务技术人员的维护时间就会减少。