Software Spezifikationen

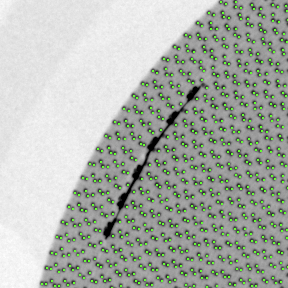

Splicing Detection

Eine Metallspleißung ist ein übliches und häufiges Verfahren zum Verbinden von zwei Gurtresten. Während der Röntgenanalyse wird die Spleißstelle als dunkler Bereich dargestellt.

Die künstliche Intelligenz der XRHCount hat einen speziellen Algorithmus zur Erkennung der Metall Spleißstellen. Der Bereich des Metalls wird detektiert und vom Zählalgorithmus ausgespart.

Durch das Aussparen des identifizierten Bereiches, erhöht sich die Zählgenauigkeit der SMD-Rolle signifikant. Durch das Auslassen der Spleißstelle bei der Zählung stehen in der Regel einige Komponenten mehr zur Verfügung. Durch diesen Ansatz ist der Bediener immer auf der sicheren Seite, da nie klar ist, ob Komponenten an der Stelle sind.

Die rechenintensiven Anwendungen optimieren die Zählergebnisse mit einer exklusiven Technik. Durch die direkte Nachbearbeitung der Bilder entsteht die höchstmögliche Zählgenauigkeit, welche die XRHCount auszeichnet.

Dem Bediener werden wichtige Daten zur Nachvollziehbarkeit angezeigt:

- Anzahl der Spleißstellen auf der Rolle

- Anzahl der SMD-Komponenten in den einzelnen Teilbereichen

- Aussparen des Bereiches an dem die Spleißstelle genau ist

- Die Teilergebnisse können separat an ERP-Systeme übergeben werden

- Auf dem neuen Label können die Teilergebnisse abgedruckt werden

Die Spleißstellen Detektion kann mit dem ASM Material Manager kombiniert werden. Dadurch kann jede einzelne UID der Kette aktualisiert werden.

Statistic Suite

Die Statistic- & Maintenance Suite fördert die neuesten Entwicklungen hin zur „Smart Factory“.

Durch die bereitgestellten Daten des Wartungsbereiches kann das System optimal verwaltet werden. Dies ist ein Beispiel wie die Analyse von großen Datenmengen mit der Hilfe von KI Algorithmen eine präventive Wartung ermöglicht.

Die Statistic- & Maintenance Suite unterstützt das lokale Wartungsteam das System optimal zu pflegen und die Lebenszeit zu verlängern.

Die Maintenance Suite zeigt den Systemzustand. Um eine präventive Wartung zum richtigen Zeitpunkt durchzuführen, können die Ingenieure die folgenden Daten auswerten: Röhrenstunden, Lichtschrankenfehler, Not-Halt Situationen, Schubladenzyklen, der Starttaster und Software Aktualisierungen.

Die Statistic Suite hilft die Auslastung darzustellen. Dabei kann zwischen einer Auswertung zwischen Tag, Woche, Monat und Jahr gewählt werden.

Mit diesen Daten kann eine ROI Berechnung vollzogen werden und das Management kann sowohl die Systemperformance als auch die Auslastung der Bediener bewerten.

Das System kommuniziert und arbeitet mit Echtzeitdaten, wodurch eine rechtzeitige präventive Wartung zu Wettbewerbsvorteilen in der Wertschöpfungskette führt!

Die Software der XRHCount Inline ist selbsterklärend. Die Bedienung fällt besonders leicht, durch das intuitive Programm und das benutzerfreundliche Graphical User Interface (GUI). Somit entfallen teure Trainings für die Einrichtung und Integrierung der Anlage in die Produktion.

Die standardmäßige Schnittstelle der XRHCount Inline ist das Hermes Protokoll (The Hermes Standard). Damit bringt sie Industrie 4.0 in die SMT-Elektronikfertigung. Alle Stationen der Produktionslinie stehen dank des Protokolls miteinander in Verbindung und tauschen Informationen aus. Somit ist eine lückenlose Nachverfolgbarkeit der Teile ohne Datenverlust möglich. Und das über den gesamten Fertigungszyklus.

Natürlich kann bei Bedarf auch der SMEMA-Standard zum Einsatz kommen. Ganz wie vom Kunden gewünscht und wie es in die bestehende Produktion passt.